|

|

|

|

|

Опыт применения карьерных гидравлических экскаваторов Komatsu Mining Germany на предприятиях РоссииВ.Г.Мерзляков, д-р техн.наук, проф., генеральный директор ООО «МОГОРМАШ», Б.В.Слесарев, канд.техн.наук, зам. генерального директора ЗАО «Майнинг Солюшинс»,

|

|||||||||||||||||||||

| а) |  |

б) |

|

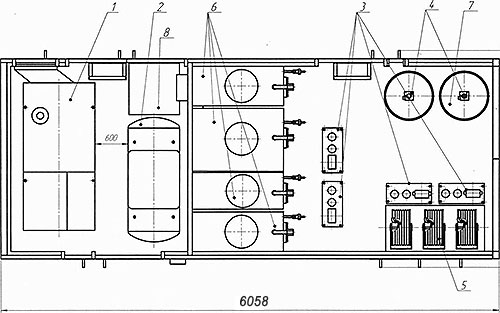

Рис.4. Общий вид оборудования второго отсека МЗА (а) и установленные в нем перекачивающие насосные установки с фильтрами и барабаны фирмы «Lincoln» со шлангами.

Каждая из емкостей оборудована шестеренчатыми насосами (рис.4,б) производства «Rexroth», «Norman», «HYDAC» либо их аналог. Насосы установлены снаружи баков и доступ для их обслуживания обеспечен внутри кузова. Ёмкости оборудованы люками для очистки осадков и клапанами. Для перекачки консистентной смазки применяются погружные бочечные насосы производства "Lincoln". Емкость для отработанного моторного масла заправляется и сливается отдельным насосом, установленным на МЗА.

Для заправки емкостей МЗА моторными маслами и гидрожидкостями из двухсотлитровых бочек применяются две передвижные мобильные установки, состоящие из насосных агрегатов "мотор-насос" и фильтров.

На угольных разрезах Кузбасса экскаваторы типа РС-3000 применяются в технологических схемах погрузки горной массы как с железнодорожным, так и с автомобильным транспортом. Наиболее востребованы в Кузбассе более мощные экскаваторы PC-4000 и PC-5500 с ковшами от 22 до 29 м3, из которых 66% имеют электрический привод главных насосов и успешно применяются на вскрышных работах угольных разрезов.

Анализ исполнения рабочего оборудования показал, что заказчики отдали предпочтение рабочему оборудованию обратная лопата в 58% случаях из поставленных экскаваторов.

Высокая степень технической готовности экскаватора PC-4000E и хорошая организация работ позволили на «Черниговском» разрезе компании СДС устойчиво отгружать 700000 м3 в месяц вскрышных пород. Достигнуты также высокие показатели применения экскаваторов РС-3000 на месторождении кимберлитовых руд им. Гриба в Архангельском регионе. Так машина с рабочим оборудованием прямая лопата обеспечивает устойчиво 500000 м3 в месяц при экскавации вскрышных пород без проведения предварительной взрывной подготовки массива (рис. 5). Экскаватор РС-3000 с рабочим оборудованием обратная лопата и ковшом вместимостью также 15 м3 на этом же карьере обеспечивает производительность на уровне 380000 м3. Эти машины имеют дизельный привод главных насосов, поэтому удается реализовать преимущества гидравлических экскаваторов при применении их в гибких технологических схемах.

Каждая из емкостей оборудована шестеренчатыми насосами (рис.4,б) производства «Rexroth», «Norman», «HYDAC» либо их аналог. Насосы установлены снаружи баков и доступ для их обслуживания обеспечен внутри кузова. Ёмкости оборудованы люками для очистки осадков и клапанами. Для перекачки консистентной смазки применяются погружные бочечные насосы производства "Lincoln". Емкость для отработанного моторного масла заправляется и сливается отдельным насосом, установленным на МЗА.

Для заправки емкостей МЗА моторными маслами и гидрожидкостями из двухсотлитровых бочек применяются две передвижные мобильные установки, состоящие из насосных агрегатов "мотор-насос" и фильтров.

На угольных разрезах Кузбасса экскаваторы типа РС-3000 применяются в технологических схемах погрузки горной массы как с железнодорожным, так и с автомобильным транспортом. Наиболее востребованы в Кузбассе более мощные экскаваторы PC-4000 и PC-5500 с ковшами от 22 до 29 м3, из которых 66% имеют электрический привод главных насосов и успешно применяются на вскрышных работах угольных разрезов.

Анализ исполнения рабочего оборудования показал, что заказчики отдали предпочтение рабочему оборудованию обратная лопата в 58% случаях из поставленных экскаваторов.

Высокая степень технической готовности экскаватора PC-4000E и хорошая организация работ позволили на «Черниговском» разрезе компании СДС устойчиво отгружать 700000 м3 в месяц вскрышных пород. Достигнуты также высокие показатели применения экскаваторов РС-3000 на месторождении кимберлитовых руд им. Гриба в Архангельском регионе. Так машина с рабочим оборудованием прямая лопата обеспечивает устойчиво 500000 м3 в месяц при экскавации вскрышных пород без проведения предварительной взрывной подготовки массива (рис. 5). Экскаватор РС-3000 с рабочим оборудованием обратная лопата и ковшом вместимостью также 15 м3 на этом же карьере обеспечивает производительность на уровне 380000 м3. Эти машины имеют дизельный привод главных насосов, поэтому удается реализовать преимущества гидравлических экскаваторов при применении их в гибких технологических схемах.

Рис 5. Гидравлический экскаватор KMG PC-3000 на вскрышных работах кимберлитового месторождения.

Рациональные условия по реализации технических возможностей экскаваторов, суммарная вместимость ковшей которых только в Кузбассе составляет около 300 м3, обеспечивает в несколько раз выше производительность, чем в Якутии при том, что на угольном разрезе «Нерюнгринский» ОАО «Якутуголь» суммарная емкость ковшей всего на 45% меньше. Объясняется эта сравнительно низкая производительность не только более сложными условиями эксплуатации, но и организационными причинами. В Кузбассе управление осуществляется на 9 предприятиях по сравнению с 1 предприятием в Якутии. Это обстоятельство подтверждает широкие возможности по применению, работающих и намеченных к поставке в ближайшее время мощных экскаваторов KMG.

Выполненные нами исследования в промышленных условиях угольного разреза «Нерюнгринский» позволили определить рациональные условия эксплуатации машин, режим и регламент сервисного обслуживания гидравлических приводов карьерных гидравлических экскаваторов.

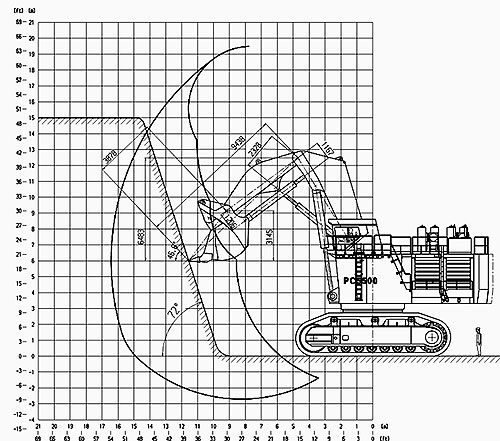

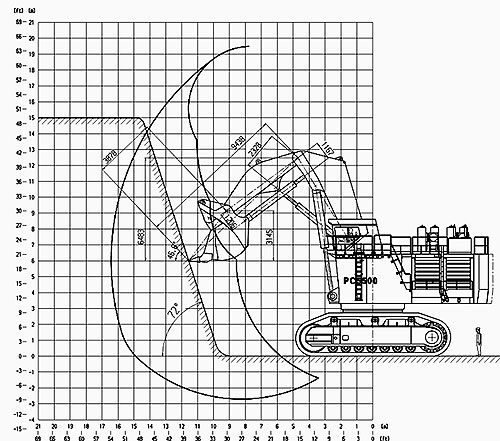

Так, в процессе испытаний экскаватора РС-5500 были установлены следующие граничные значения угла откоса забоев в зависимости от температуры окружающей среды. При положительной температуре его значение равно 46º; в межсезонный период - 60º; в условиях экстремально низких температур - 72º. Установлены зависимости усилия напора и отрыва от высоты копания при различных радиусах копания для условий разработки забоев в наиболее тяжелых зимних условиях при углах откоса забоя в среднем 72° (рис.6) .

Рис. 6. Расчетная схема для определения усилий напора и отрыва во взаимосвязи с технологическими параметрами забоя при углах откоса 72 градуса в зимних условиях.

Анализ полученных зависимостей показывает, что максимальные усилия напора экскаватор развивает на уровне стояния. При высоте копания 2 м значения усилий снижаются на 25%. На высоте копания от 2-х до 10 м имеет место определенная стабилизация усилий копания, значения которых (50-75% от максимальных) достигаются при радиусе копания от 9 до 16 м.

Это утверждение подтверждается зависимостями усилия напора от радиуса копания при различных значениях высоты копания. Анализ этих зависимостей показывает, что высота копания 6-8 м (рис.6) является предельно допустимой для эффективной реализации силовых возможностей гидравлического экскаватора.

Усилия копания гидравлического экскаватора зависят не только от усилий напора, но и от усилий отрыва. Канатные механические лопаты, в силу структуры своих конструктивных схем, не могут обеспечивать сколько ни будь значительного усилия отрыва, поскольку не имеют возможности поворачивать ковш относительно рукояти.

Установлены зависимости усилия отрыва от высоты копания при значениях радиуса копания от 13 – 15 м, которые не снижаются ниже максимальных значений на 75% (до 1500 кН) в диапазоне изменения высоты внедрения ковша от уровня стояния до 7 м. При высоте копания от 10 м до 14 м и значениях радиуса копания 13 – 15 м, также могут быть развиты определенные усилия отрыва, которые позволяют обрушить при необходимости козырьки и нависы породы в забое. В тоже время эта зона не пригодна для эффективного наполнения ковша и обеспечения высокой производительности.

Усилия отрыва фактически незначительно изменяются во всем диапазоне изменения высоты копания от минус 2 м до 12 м. Максимальные значения усилия отрыва развиваются при радиусах копания 10 -13 м и высоте внедрения ковша в забой на уровне стояния, а также на высоте внедрения 10 м.

Установленные закономерности, подтвержденные экспериментально, позволяют рекомендовать «пакет» рациональных технологических параметров – сочетаний высот и радиусов копания, которые рекомендуют машинистам экскаватора начинать работу в верхней части забоя, предварительно зачистив подошву забоя при работе в не зимних условиях и при отсутствии смерзания горной массы в забое. При этом внедрение ковша в забой целесообразно осуществлять за счет напорного усилия. В зимних условиях при экстремально низких температурах целесообразно осуществлять внедрение ковша в забой за счет усилия отрыва, начиная разработку с максимально возможной высоты внедрения в забой.

Анализ полученных зависимостей и фактические значения усилий копания современных экскаваторов показывают, что гидравлические экскаваторы имеют значения фактических усилий в 2-2,5 раза больше по сравнению с механическими лопатами.

Исследование взаимосвязи технических параметров гидравлических экскаваторов с параметрами забоя выявило следующие обстоятельства.

Гидравлические экскаваторы имеют меньше рабочую массу по сравнению с механическими лопатами, что предопределяет более низкие значения удельных давлений на грунт. В то же время несущая способность грунтов предопределяет в зависимости от их свойств устойчивость экскаватора при работе в забое.

Следует отметить, что условия экскавации в забоях с кимберлитовыми породами (в АК «АЛРОСА») существенно отличаются от вскрышных забоев на угольном разрезе «Нерюнгринский». На основе 10-ти летней эксплуатации гидравлического экскаватора Н-285S в АК «АЛРОСА» были апробированы значения параметров и определены возможности мощных гидравлических экскаваторов с ковшом вместимостью 19 м3. Экспериментально установлено, что при послойной выемки сверху вниз можно производить отработку забоев высотой до 25 м при эффективной паспортной высоте копания машины 16 м. Определен средний размер куска горной массы для ковша 19 м3, который не должен превышать 300 мм, но допускается в забое негабарит до 2500 мм.

Исследования уровня вязкости рабочей жидкости (РЖ) проводились с участием д.т.н. Бродского Г.С. и к.т.н. Кельшем Х.Р. при характерных сезону температурных значениях окружающей среды. При значениях летних температур до + 45оС, температура в гидравлической системе не превышала 100оС при вязкости РЖ 7 ÷7,5 сСт; и зимних до – 50оС, температура в системе не превышала 40оС при вязкости РЖ 25 ÷ 26 сСт. Система охлаждения при перепадах внешней температуры сохраняет нагрев РЖ в системе 100 и 40оС, как предельно допустимые. Поддержание заданных оптимальных температур в допустимых пределах является фактором, определяющим также и ресурс гидропривода.

Выполненные нами исследования в промышленных условиях угольного разреза «Нерюнгринский» позволили определить рациональные условия эксплуатации машин, режим и регламент сервисного обслуживания гидравлических приводов карьерных гидравлических экскаваторов.

Так, в процессе испытаний экскаватора РС-5500 были установлены следующие граничные значения угла откоса забоев в зависимости от температуры окружающей среды. При положительной температуре его значение равно 46º; в межсезонный период - 60º; в условиях экстремально низких температур - 72º. Установлены зависимости усилия напора и отрыва от высоты копания при различных радиусах копания для условий разработки забоев в наиболее тяжелых зимних условиях при углах откоса забоя в среднем 72° (рис.6) .

Рис. 6. Расчетная схема для определения усилий напора и отрыва во взаимосвязи с технологическими параметрами забоя при углах откоса 72 градуса в зимних условиях.

Анализ полученных зависимостей показывает, что максимальные усилия напора экскаватор развивает на уровне стояния. При высоте копания 2 м значения усилий снижаются на 25%. На высоте копания от 2-х до 10 м имеет место определенная стабилизация усилий копания, значения которых (50-75% от максимальных) достигаются при радиусе копания от 9 до 16 м.

Это утверждение подтверждается зависимостями усилия напора от радиуса копания при различных значениях высоты копания. Анализ этих зависимостей показывает, что высота копания 6-8 м (рис.6) является предельно допустимой для эффективной реализации силовых возможностей гидравлического экскаватора.

Усилия копания гидравлического экскаватора зависят не только от усилий напора, но и от усилий отрыва. Канатные механические лопаты, в силу структуры своих конструктивных схем, не могут обеспечивать сколько ни будь значительного усилия отрыва, поскольку не имеют возможности поворачивать ковш относительно рукояти.

Установлены зависимости усилия отрыва от высоты копания при значениях радиуса копания от 13 – 15 м, которые не снижаются ниже максимальных значений на 75% (до 1500 кН) в диапазоне изменения высоты внедрения ковша от уровня стояния до 7 м. При высоте копания от 10 м до 14 м и значениях радиуса копания 13 – 15 м, также могут быть развиты определенные усилия отрыва, которые позволяют обрушить при необходимости козырьки и нависы породы в забое. В тоже время эта зона не пригодна для эффективного наполнения ковша и обеспечения высокой производительности.

Усилия отрыва фактически незначительно изменяются во всем диапазоне изменения высоты копания от минус 2 м до 12 м. Максимальные значения усилия отрыва развиваются при радиусах копания 10 -13 м и высоте внедрения ковша в забой на уровне стояния, а также на высоте внедрения 10 м.

Установленные закономерности, подтвержденные экспериментально, позволяют рекомендовать «пакет» рациональных технологических параметров – сочетаний высот и радиусов копания, которые рекомендуют машинистам экскаватора начинать работу в верхней части забоя, предварительно зачистив подошву забоя при работе в не зимних условиях и при отсутствии смерзания горной массы в забое. При этом внедрение ковша в забой целесообразно осуществлять за счет напорного усилия. В зимних условиях при экстремально низких температурах целесообразно осуществлять внедрение ковша в забой за счет усилия отрыва, начиная разработку с максимально возможной высоты внедрения в забой.

Анализ полученных зависимостей и фактические значения усилий копания современных экскаваторов показывают, что гидравлические экскаваторы имеют значения фактических усилий в 2-2,5 раза больше по сравнению с механическими лопатами.

Исследование взаимосвязи технических параметров гидравлических экскаваторов с параметрами забоя выявило следующие обстоятельства.

Гидравлические экскаваторы имеют меньше рабочую массу по сравнению с механическими лопатами, что предопределяет более низкие значения удельных давлений на грунт. В то же время несущая способность грунтов предопределяет в зависимости от их свойств устойчивость экскаватора при работе в забое.

Следует отметить, что условия экскавации в забоях с кимберлитовыми породами (в АК «АЛРОСА») существенно отличаются от вскрышных забоев на угольном разрезе «Нерюнгринский». На основе 10-ти летней эксплуатации гидравлического экскаватора Н-285S в АК «АЛРОСА» были апробированы значения параметров и определены возможности мощных гидравлических экскаваторов с ковшом вместимостью 19 м3. Экспериментально установлено, что при послойной выемки сверху вниз можно производить отработку забоев высотой до 25 м при эффективной паспортной высоте копания машины 16 м. Определен средний размер куска горной массы для ковша 19 м3, который не должен превышать 300 мм, но допускается в забое негабарит до 2500 мм.

Исследования уровня вязкости рабочей жидкости (РЖ) проводились с участием д.т.н. Бродского Г.С. и к.т.н. Кельшем Х.Р. при характерных сезону температурных значениях окружающей среды. При значениях летних температур до + 45оС, температура в гидравлической системе не превышала 100оС при вязкости РЖ 7 ÷7,5 сСт; и зимних до – 50оС, температура в системе не превышала 40оС при вязкости РЖ 25 ÷ 26 сСт. Система охлаждения при перепадах внешней температуры сохраняет нагрев РЖ в системе 100 и 40оС, как предельно допустимые. Поддержание заданных оптимальных температур в допустимых пределах является фактором, определяющим также и ресурс гидропривода.

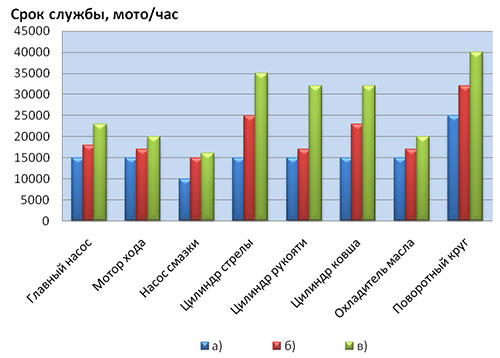

Рис. 7. Срок службы компонентов гидравлического экскаватора: а) по рекомендациям завода; б) достигнутые в Северной Канаде; в) достигнутые в Якутии.

В результате выполненных исследований интегрирован опыт применения карьерных гидравлических экскаваторов с технологическими режимами эксплуатации в сложных горно-технических условиях горных предприятий Крайнего Севера. Так, при использовании разработанных рекомендаций, обеспечено значительное повышение коэффициента готовности гидропривода до значений 0,95-.98, в том числе за счет увеличения ресурса гидравлических машин и компонентов на 25-85% (рис.7).

Результаты эксплуатации и исследования карьерных гидравлических экскаваторов за длительный период в условиях Крайнего Севера позволили установить не только показатели надежности, но и экономические показатели их эксплуатации. Приведенные показатели относятся к классу машин с ковшами вместимостью от 15 до 40 куб.м. Достоверность выводов достаточно высокая (0.98) , так как в выборка объектов статистического анализа включает более 50 экскаваторов в натурных условиях.

Анализ результатов показывает, что экскаваторы с электрическим приводом главных гидравлических насосов имеют затраты примерно на 10 % ниже по сравнению с экскаваторами имеющими дизельный привод. Увеличение рабочей массы и мощности гидравлических приводов, вместимости ковшей экскаваторов в 1,5 – 1,8 раза приводит к увеличению удельных затрат в 1,4-1,5 раз за период в 10 лет. Абсолютные затраты на час эксплуатации для машин с ковшом 15 куб.м находятся на уровне ниже 100 Евро/час при экстремальных значениях на 3, 6 и 8 годах эксплуатации от 100 до 180 Евро /час. Для экскаваторов с ковшами вместимостью до 28 куб.м на уровне 150 Евро/час при экстремальных значениях на 3, 6 и 8 годах эксплуатации от 150 до 250 Евро/час. Экскаваторы с ковшами вместимостью до 40 куб.м имеют средние затраты, за тот же сравниваемый период в 10 лет, до 270 Евро/час. Экстремальные значения составляют на 3, 6 и 8-ой год эксплуатации от 270 до 400 Евро/час и приходятся на период средних ремонтов, которые сопровождаются заменой гидравлических насосов, моторов, цилиндров и других дорогостоящих компонентов экскаваторов. Следует отметить, возвращаясь к сравнению гидравлических экскаваторов с карьерными канатными машинами, что удельные затраты на час выполненной работы при базисе 10 лет (наиболее доверительном интервале для наблюдений), несмотря на срок достигнутый при эксплуатации гидравлических экскаваторов в 100000 часов (то есть примерно 20 лет) получается ниже примерно на 15-20 %. Объяснить это можно тем обстоятельством, что фактический фонд рабочего времени за длительный период у гидравлических экскаваторов выше примерно на 10% за счет уменьшения времени простоев при замене крупных компонентов, использовании модульного ремонта и полном отсутствии капитальных ремонтов, которые кратны, как правило, для механических лопат 5-7 годам эксплуатации. Удельная производительность гидравлических экскаваторов априори выше на 10-14 % за счет повышенных усилий копания и гибких технологических схем применения.

Таким образом, результаты выполненных исследований на отечественных горных предприятиях с привлечением данных мирового рынка не только подтверждают, но и обеспечивают думающих предпринимателей в горном бизнесе доказательной основой, а не рекламными заявлениями, о возможности эффективного применения гидравлических экскаваторов на предприятиях России, в том числе в сложных горно-геологических и климатических условиях. Остаётся надеяться, что новое поколение ученых и специалистов при слабом потенциале отраслевой науки продолжит успешное внедрение мощных карьерных гидравлических экскаваторов в практику горного дела на открытых разработках твердых полезных ископаемых.

Результаты эксплуатации и исследования карьерных гидравлических экскаваторов за длительный период в условиях Крайнего Севера позволили установить не только показатели надежности, но и экономические показатели их эксплуатации. Приведенные показатели относятся к классу машин с ковшами вместимостью от 15 до 40 куб.м. Достоверность выводов достаточно высокая (0.98) , так как в выборка объектов статистического анализа включает более 50 экскаваторов в натурных условиях.

Анализ результатов показывает, что экскаваторы с электрическим приводом главных гидравлических насосов имеют затраты примерно на 10 % ниже по сравнению с экскаваторами имеющими дизельный привод. Увеличение рабочей массы и мощности гидравлических приводов, вместимости ковшей экскаваторов в 1,5 – 1,8 раза приводит к увеличению удельных затрат в 1,4-1,5 раз за период в 10 лет. Абсолютные затраты на час эксплуатации для машин с ковшом 15 куб.м находятся на уровне ниже 100 Евро/час при экстремальных значениях на 3, 6 и 8 годах эксплуатации от 100 до 180 Евро /час. Для экскаваторов с ковшами вместимостью до 28 куб.м на уровне 150 Евро/час при экстремальных значениях на 3, 6 и 8 годах эксплуатации от 150 до 250 Евро/час. Экскаваторы с ковшами вместимостью до 40 куб.м имеют средние затраты, за тот же сравниваемый период в 10 лет, до 270 Евро/час. Экстремальные значения составляют на 3, 6 и 8-ой год эксплуатации от 270 до 400 Евро/час и приходятся на период средних ремонтов, которые сопровождаются заменой гидравлических насосов, моторов, цилиндров и других дорогостоящих компонентов экскаваторов. Следует отметить, возвращаясь к сравнению гидравлических экскаваторов с карьерными канатными машинами, что удельные затраты на час выполненной работы при базисе 10 лет (наиболее доверительном интервале для наблюдений), несмотря на срок достигнутый при эксплуатации гидравлических экскаваторов в 100000 часов (то есть примерно 20 лет) получается ниже примерно на 15-20 %. Объяснить это можно тем обстоятельством, что фактический фонд рабочего времени за длительный период у гидравлических экскаваторов выше примерно на 10% за счет уменьшения времени простоев при замене крупных компонентов, использовании модульного ремонта и полном отсутствии капитальных ремонтов, которые кратны, как правило, для механических лопат 5-7 годам эксплуатации. Удельная производительность гидравлических экскаваторов априори выше на 10-14 % за счет повышенных усилий копания и гибких технологических схем применения.

Таким образом, результаты выполненных исследований на отечественных горных предприятиях с привлечением данных мирового рынка не только подтверждают, но и обеспечивают думающих предпринимателей в горном бизнесе доказательной основой, а не рекламными заявлениями, о возможности эффективного применения гидравлических экскаваторов на предприятиях России, в том числе в сложных горно-геологических и климатических условиях. Остаётся надеяться, что новое поколение ученых и специалистов при слабом потенциале отраслевой науки продолжит успешное внедрение мощных карьерных гидравлических экскаваторов в практику горного дела на открытых разработках твердых полезных ископаемых.

Телeфоны: 8 (499) 763 22 12, 8 (499) 264 81 32. Факс 8 (499) 763 22 35