|

|

ПОВЫШЕНИЕ НАДЕЖНОСТИ ГИДРОПРИВОДА И СОВЕРШЕНСТВОВАНИЕ УПРАВЛЕНИЯ

ЭКСПЛУАТАЦИЕЙ МОЩНЫХ ЭКСКАВАТОРОВ С ИСПОЛЬЗОВАНИЕМ ИЗМЕРИТЕЛЬНО-ИНФОРМАЦИОННЫХ

КОМПЛЕКСОВ |

Бродский Г.С., к.т.н., AGA Group, Inc

Слесарев Б.В., инж., ЗАО МОГОРМАШ |

В современной практике горного производства широко используются карьерные

гидравлические экскаваторы с ковшом более 20 м3. Их эффективность, в сравнении

с мехлопатами, обусловлена низкой металлоемкостью, высокой маневренностью, равно

как и широкими технологическими

возможностями, подтвержденными многолетней мировой практикой [1]. За 25 лет

доля гидравлических машин в общем парке экскавационного оборудования выросла

в 4 раза. В этой связи необходимо дальнейшее увеличение надежности основных

узлов и агрегатов, и прежде всего - гидропривода экскаваторов, поскольку:

- Годовой фонд рабочего времени для этих машин превышает 8000 часов, и, соответственно,

дорогостоящие узлы дизель-гидроприводов вырабатывают свой ресурс (табл. 1)

в течение 2-3 лет;

Средний фактический ресурс гидроагрегатов по обобщенным

данным

подконтрольной эксплуатации экскаваторов в северных условиях (исходная

отчетность предоставлена ЗАО ЋМогормашЛ). |

Таблица 1. |

| Гидроагрегат |

Ресурс, мч |

| Аксиально-поршневой насос< |

15700 |

| Гидромотор хода |

24200 |

| Гидромотор поворота |

13800 |

| Гидроцилиндр рукояти |

22200 |

| Гидроцилиндр стрелы |

16500 |

| Гидроцилиндр ковша |

19400 |

| Гидроцилиндр челюсти |

5600 |

| Гидрораспределитель |

33900 |

| Масляный радиатор |

22700 |

| Ротоуплотнение |

21000 |

|

- Аварийные простои весьма значительны, и зачастую превышают 10% от общего

времени работы машин;

- Расходы на материалы и запасные части составляют 65% общих расходов на

эксплуатацию машин [2], в том числе по гидроприводу 30%;

Данные учета эксплуатации экскаваторов. |

Таблица 2. |

Показатель |

Экскаватор |

Среднее значение |

| |

Й 1 |

Й 2 |

|

Календарный фонд рабочего времени, ч

|

|

|

8760 |

Фактическая наработка, мч. дизеля

|

6296 |

5957 |

6126,5 |

Фактическая наработка, мч. гидропривода

|

5679 |

5474 |

5576,5 |

| Аварийные простои, мч |

678 |

436 |

557 |

| Аварийные простои свыше 2 ч, мч |

594 |

379 |

486,5 |

| Количество отказов |

60 |

47 |

53,5 |

| Среднее время простоя из-за отказа, мч |

9,90 |

8,06 |

9,09 |

| Коэффициент использования, % |

64,83 |

62,49 |

63,66 |

| Коэф. технической готовности, % |

89,23 |

92,68 |

90,91 |

|

Концентрация мехпримесей (m) в гидросистемах экскаваторов. |

Таблица 3. |

| Система |

Усредненные данные производителя |

Фактические данные по

экскаваторам N1 и N2 |

| Металлоконструкция |

16,78% |

5,04% |

| Гидропривод |

20,32% |

54,06% |

| Двигатель |

11,80% |

12,54% |

| Ход |

10,33% |

15,21% |

| Система смазки |

4,81% |

8,12% |

| Электросистема |

3,67% |

2,88% |

|

- Из общеэкономических соображений желательно продление срока службы экскаватора

с 60000 часов (номинальное значение) хотя бы до 90000 часов; между

тем даже и за номинальный срок службы расходы на заменяемые агрегаты

превышают первоначальную стоимость экскаватора.

Естественно, разработка мероприятий по повышению надежности может базироваться только на знании причин неисправностей, существенно зависящих от особенностей эксплуатации оборудования. Многие закономерности могут быть вскрыты на основании анализа стандартных документов системы учета, принятой на горных предприятиях. Так, анализируя годовую отчетность, касающуюся работы гидравлических экскаваторов с ковшом 23 куб. м на разрезах России в 2004 году, можно сделать следующие выводы (табл. 2-4):

- Имеются значительные резервы роста эффективности эксплуатации машин, в том числе за счет повышения их технической готовности;

- Наиболее важной задачей при этом является повышение надежности гидропривода;

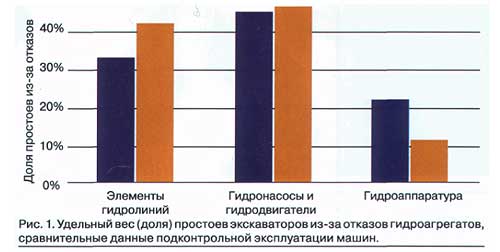

- Из всех агрегатов привода наибольшее влияние на показатели надежности машины в целом оказывают неисправности элементов гидролиний (рукавов, трубопроводов, уплотнений), вследствие высокой частости, а также гидромашин (насосов, моторов, цилиндров), вследствие большой трудоемкости устранения;

- В ряде случаев имеется недоработка агрегатами номинального ресурса (так, средний ресурс гидромоторов механизма поворота составил 10868 моточасов, или 78.80% ожидаемого, сравните с табл. 1).

В целом, данные отчетности позволяют поставить задачи совершенствования эксплуатации, но не дают возможности выявить причины недостаточной надежности, а значит, и определить пути ее повышения. Соответствующие решения могут вырабатываться только непосредственно на горном предприятии, с учетом всех локальных особенностей, включая квалификацию персонала. Инструментом для этого может служить постоянный мониторинг оборудования с помощью современных измерительно-информационных комплексов. Подобный комплекс "НИКА", разработанный нами в рамках работ проводимых AGA Group, Inc., ЗАО "Могормаш" и "Аэротест", и обеспечивающий постоянное измерение параметров режимов работы гидропривода с сохранением данных измерений в собственной памяти, был установлен в привод тяжелого гидравлического экскаватора (табл. 5), эксплуатирующегося в условиях крайнего Севера. Непосредственным результатом измерений, производившихся в течение 734,45 мч на протяжении 6 месяцев (февраль-июль), являлись массивы знамений давлений и температур, регистрировавшиеся с периодичностью от 1 секунды до 1 минуты, в зависимости от настойки анализатора АФП [3].

Изучение данных измерений обусловливает целесообразность введения понятия "рабочий цикл", означающего промежуток времени между двумя выключениями или остановками привода на холостой ход. Статистический анализ показывает, что продолжительность рабочего цикла может колебаться в пределах от 1 минуты до 2.5 часов. На рис. 2 приведены диаграмма 2(а) и гистограммы 2(6) характерного работы экскаватора. Из гистограммы видно, что эквивалентное рабочее давление, рассчитываемое с учетом гипотезы линейного суммирования повреждений, по формуле:

где p1 - давление, действовавшее в течение времени

t1; Pt1 = Т, существенно ниже номинального, и составляет менее 15

МПа. Наболев длительных отрезках времени, включающих, кроме рабочих

циклов, еще и холостой ход, величина рэкв будет еще ниже.

Таким образом, гидропривод экскаватора существенно недогружен по сравнению с проектным значением (давление настройки клапанов: активных 31 Мпа, реактивных 35 Мпа). Следовательно, поломки гидропривода не вызваны перегрузками. С учетом реальной динамики работы привода прогнозируемая долговечность гидромашин по фактору нагрузки может быть рассчитана по формуле:

Здесь RA, RномА - соответственно прогнозируемый и номинальный ресурсы (по имеющимся данным, долговечность гидромашин A7V1000 Rexroth при номинальном давлении 315 бар в режиме насоса составляет 7500, а гидромотора - 8500 моточасов), р1, рэкв, рном - соответственно давление каждого диапазона нагрузки, эквивалентное и номинальное; Рмакс; Рмин максимальная и минимальная реализуемые величины давления.

Подстановка измеренных величин показывает, что в реальных

условиях эксплуатации при соблюдении надлежащего качества рабочей жидкости,

температурных режимов и условий всасывания, долговечность насосов экскаватора

может быть обеспечена на уровне 22-24 тыс. мч, а гидромоторов - на уровне

25-27 тыс. мч, что на 40-60% превышает гарантируемую фирмой производителем

и более, чем вдвое - реально достигнутую (применительно к гидромотору поворота,

см. выше).

Следует отметить, что температура жидкости в напорной линии не превышала

60АС. Таким образом, система прогрева и охлаждения обеспечила поддержание вязкости

в допустимых пределах. Анализ результатов мониторинга режимов работы позволил

выявить еще одну причину преждевременного выхода агрегатов из строя: недопустимо

высокая динамика сливной магистрали (рис. 3), приводящая к кавитации и повышенным

вибрациям.

Рис. За. Типичная диаграмма нагружения (давление в напорной

гидролинии) привода рабочего оборудования экскаватора в процессе погрузки.

Пунктиром обозначено давление настройки активных предохранительных клапанов

(31 МПа).

Неудивительно, что на деталях неисправных гидромоторов и гидрораспределителей

явно видны следы кавитационного износа (рис. 4). Правда, следует отметить, что

устранение кавитационных явлений, хотя и сыграет несомненно положительную роль,

но все же не позволит обеспечить должную долговечность гидромашин вследствие

недопустимо высокой загрязненности жидкости в гидросистемах экскаваторов (рис.

5). Судя по реализуемым ресурсам (табл. 1) и вышеприведенным оценкам возможной

долговечности, система фильтрации на исследуемых экскаваторах не является оптимальной,

и очистку жидкости целесообразно улучшать дополнительными эксплуатационными

мероприятиями. Из анализа гистограмм и диаграмм, полученных с помощью комплекса

"НИКА", видна возможность существенного повышения долговечности элементов гидролиний.

Эту возможность дает специфический характер нагружения привода экскаватора, характерный для карьерных условий. Увеличение ресурса рукавов, сварных соединений и уплотнений может дать существенную экономию не только от сокращения простоев, но и от сокращения расхода материалов, прежде всего рабочей жидкости и фильтров. Вообще, важность доведения случаев разгерметизации гидропривода до возможного минимума, особенно в условиях холодного климата, трудно переоценить.

Разгерметизация имеет множество последействий: от крайне негативного морального эффекта до лавинообразного загрязнения гидросистемы (табл. 3) и угрозы безопасности персонала. Существует и весьма любопытный побочный эффект, который, к сожалению, редко учитывается, а именно: вследствие характерной для горных предприятий высокой запыленности окружающего воздуха даже небольшие утечки жидкости приводят к образованию "коросты" (рис. 6), то есть специфического агломерата пыли с маслом, который очень сложно удалить. Наличие такой "коросты" весьма затрудняет визуальную инспекцию (диагностику), а также соблюдение предписанной технологии обслуживания машины. Повышение долговечности элементов гидролиний на 40-80% может быть достигнуто за счет оптимизации настройки предохранительных клапанов. Из диаграммы на рис. Зг видно, что более 99% времени давление в напорной гидролинии не превышает 24 Мпа, и более 99.7% - не поднимается выше 27 МПа. Тем не менее, пиковые значения, всегда имеющие место в моменты работы "на упор", а также резких разгонов и торможений, определяются давлением настройки предохранительных клапанов (31 МПа для активных и 35 МПа для реактивных), которое, очевидно, превышает технологические потребности эксплуатации.

Разумеется, этих пиков не видно на диаграммах, поскольку периодичность опроса

датчиков составляет 1с, и за это время забросы давления демпфируются. Однако

долговечность элементов гидролиний, работающих на усталость, определяется именно

этими, экстремальными, а не длительно реализуемыми значениями нагрузки. В данном

случае возможность повышения надежности гидропривода может быть определена,

исходя из анализа частоты пиков по данным диаграмм нагружения с учетом результатов

экспериментальных исследований долговечности рукавов. [6].

В целом можно утверждать, что резервы повышения надежности гидроприводов карьерных экскаваторов весьма значительны. В этой области следует выделить три направления работы:

- Конструктивные усовершенствования техники силами изготовителей и ее адаптация в реальных условиях в период гарантийных сроков, на основании данных мониторинга;

- Оптимизация режимов работы машин путем ресурсосберегающей настройки их систем;

- Улучшение качества очистки рабочей жидкости путем внедрения современных технологий частично поточной и внелинейной фильтрации.

При выполнении оптимизационных рекомендаций по

всем упомянутым направлениям можно ожидать увеличения наработки

гидропривода на отказ в 2 - 2.5 раза, повышения ресурса основных

агрегатов привода в 1.5 - 2 раза.

Литература.

1.Штейнцайг В.М. Мощные карьерные одноковшовые экскаваторы. М., Наука, 1993,190с.

2. Бродский Г.С., Слесарев Б.В. Повышение надежности

гидропривода - средство эффективного внедрения гидравлических экскаваторов

на горных предприятиях СНГ. "Горная промышленность", N 2, 2002,

с. 54-57.

3. Екимов В.К., Федосеев В.Н., Енютин Ю.А., Литвинов

В.А., Штейнцайг В.М., Левченко Е.М., Шумаков А.Б.,Бродский Г.С.,

Бродская Е.С., Волкова С.В. Применение мобильного измерительного

комплекса для мониторинга мостовых сооружений. "Приборы + Автоматизация",

N 5(47) б 2004, с. 23-30

4. Бродский ГС. Фильтры и системы фильтрации для мобильных машин. М., "Горная промышленность", 2004 -360с.

5. Rexroth Bosch Group. Variable Displacement pump A7VO RE92.203.05.99, 2002,24 р.

6. Hydraulic shovels H-501 and H-801Hitachi Construction Machinery Co, 1984,67 p.

|